제조 스마트화를 통한 경쟁력 확보 및 MES 도입 효과(제지분야 사례를 중심으로)

현재 제조 산업은 IT 기반의 제조 공정의 스마트화를 통해 원가 절감, 납기 개선, 품질 개선 등의 변화를 추진하고 있다.

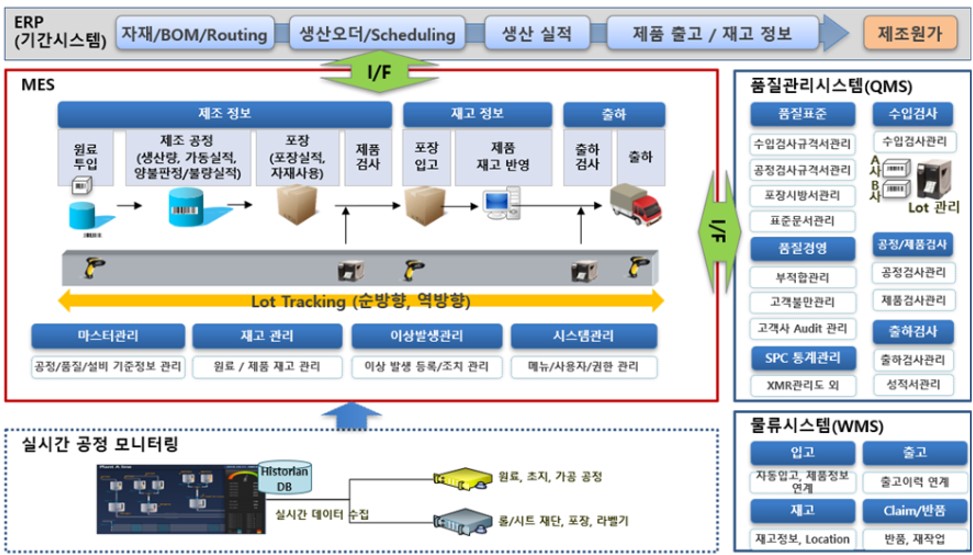

대부분의 기업들은 스마트팩토리 영역 중 가장 대표적인 요소인 MES를 이를 추진하려고 한다. MES는 제조업체에서 생산 공정을 모니터링 하고 관리하는 소프트웨어 시스템으로 이번 글에서는 제조 산업 중 하나인 제지 분야에서 MES를 도입했을 때 구체적으로 어떤 효과가 나타나는지 살펴보고자 한다.

1. 생산 공정의 투명성 향상 및 실시간 모니터링

MES는 제지공정의 생산 현황을 실시간으로 모니터링 하고 데이터를 수집하여 생산 라인의 상태와 성능에 대한 투명성을 높일 수 있다. 또한 원료(고지, 펄프 등)의 투입부터 출하까지의 생산 이력, 공정간 수불, 재고 현황, 생산 이력 등이 관리되고 추적할 수 있다. 이는 생산 일정을 파악하고 공정의 문제를 신속히 파악하여 대응하는데 도움을 준다.

2. 최적의 생산 계획 및 일정 관리 수립

MES의 생산 계획을 작성하고 일정을 관리하는 기능으로 자원, 재고 상태를 고려하여 최적의 생산 계획을 수립할 수 있다(주간, 일간, 공정별, 호기별 등). 이를 통해 생산 계획의 효율성이 향상되고, 생산 일정에 대한 정확한 예측과 조정을 할 수 있다.

3. 효율적인 품질 관리

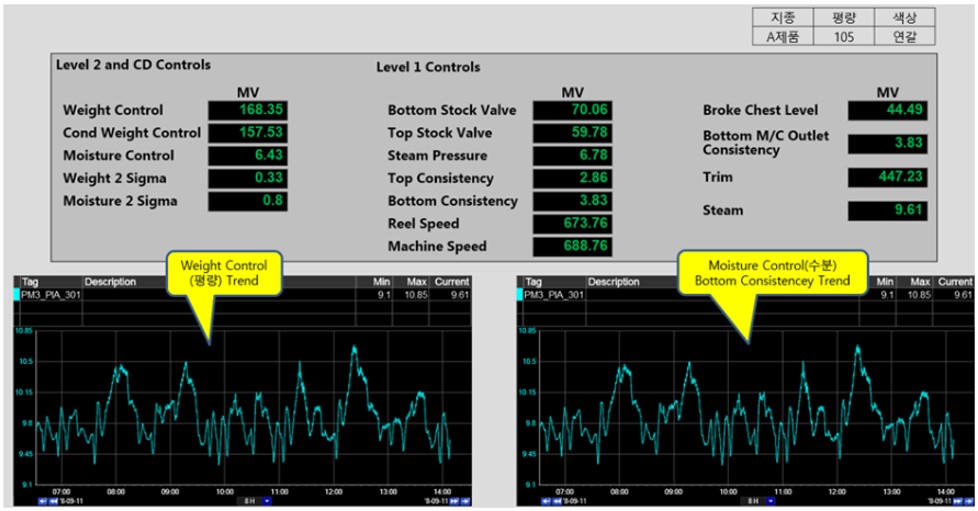

MES는 제품 생산에 대한 품질 관리를 지원하여 생산 공정에서 발생하는 데이터를 수집, 분석하여 품질 이슈를 식별하고 조치할 수 있다. 또한 품질 기준에 따라 제품의 품질을 모니터링 하고 검사 결과를 DB에 관리, 분석할 수 있다.

특히 초지, 가공, 재단공정에서 발생하는 제조 품질 요건들을 분석하여 로트별로 반복 형태를 띄거나 지속적인 품질 불량 요인들을 조기에 감지하여 대규모 손실(파지)을 막고 납품 전까지 공정 내에서 추적하고 조치하는 활동을 MES를 통해 빠르게 수행할 수 있다.

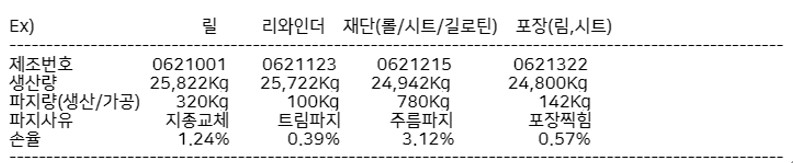

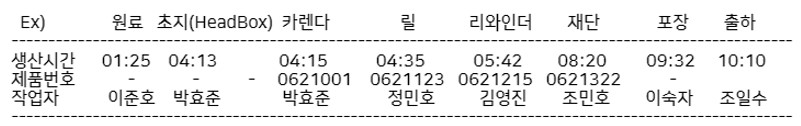

4. Lot Tracking

순방향, 역방향 제조이력 추적을 통해 품질 이상 원인을 찾아내고 불량품 발생을 줄여 제품의 품질을 향상 시킬 수 있다.

* 설비(DCS, QCS, PLC, 센서 등)에서 실시간 운전 정보를 MES와 연동하여 보다 정밀하게 추적할 수 있다.

* 실시간 공정 모니터링 예시

5. 재고 최적화

MES는 생산에 필요한 원부자재, 반제품, 재고 상태 등을 실시간으로 모니터링하여 필요한 재고량을 예측하고 생산 계획과 연동하여 재고를 최적화 할 수 있다. 이를 통해 재고 비용 절감과 함께 원활한 생산을 지원할 수 있다.

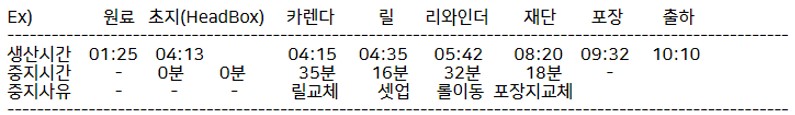

6. 작업자 업무 지원을 통한 생산성 향상

MES는 생산 공정에서 작업 지시서 및 작업 절차를 확인하고 결과를 기록하는 등 작업자의 업무를 지원한다. 기존의 수작업 일지를 대체하고 생산현황 집계도 거의 실시간으로 이루어지기 때문에 작업 효율성을 향상 시킬 수 있다. 또한 설비의 비가동 정보를 수집하고 중지사유를 관리하여 개선방안을 찾고 설비의 속도, 가동율, 손율간의 연관분석으로 생산성 향상 방안을 찾을 수 있다.

* MES의 구성 예시

>> 제조업의 디지털 전환을 기속화하는 IT 솔루션, MES : https://www.hansolpns.com/insight/view.do?brdSeq=31

>> MES 도입 관련 문의 : https://www.hansolpns.com/customer/inquiry.do

[참고자료]

https://blog.naver.com/hspnsit/223180998896