한솔PNS의

I’MFACTO QMS

연구 개발 단계부터, 생산단계, 제품 출하 이후 AS 단계 까지 전 과정에 걸친 품질 관련 데이터를 기록/수집하여,

데이터 시각화, 통계적 분석, AI 분석 기법을 통해 품질 변동의 원인을 파악하고, 체계적으로 품질을 관리/향상 시킬 수 있도록 지원하며,

조직이 수립한 품질 정책과 프로세스를 준수할 수 있도록 관련 기능을 제공하는 통합 품질관리 솔루션입니다.

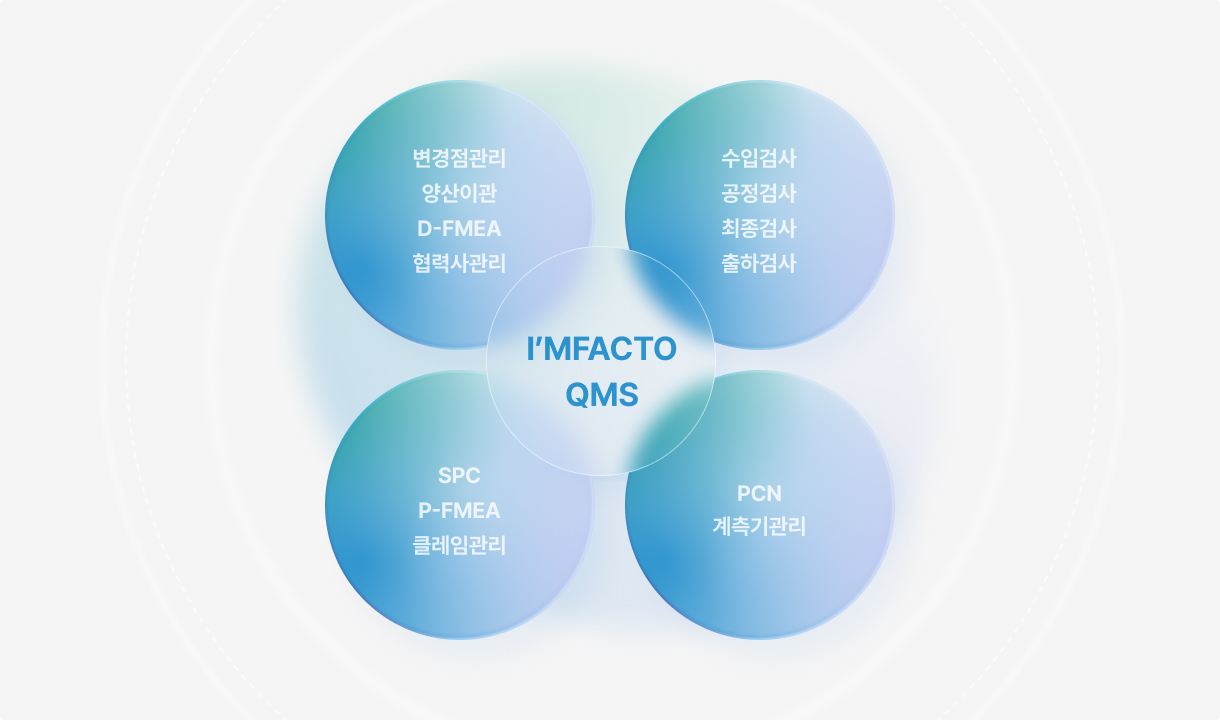

기능 구성

I’MFACTO QMS

- 변경점관리

- 양산이관

- D-FMEA

- 협력사관리

- 수입검사

- 공정검사

- 최종검사

- 출하검사

- SPC

- P-FMEA

- 클레임관리

- PCN

- 계측기관리

주요 기능

-

변경점 관리

Change Management

제품이나 공정에서 발생하는 모든 변경을 체계적으로 관리합니다.

변경의 승인, 변경 사항의 구현 및 통신 등을 포함하여,

변경이 품질에 미치는 영향을 최소화하고 문서화 합니다. -

양산 이관

Production Transfer

제품이 개발 단계에서 양산 단계로 넘어갈 때, 설계와 제품 사양이 제조 공정과 일치하도록 합니다. 생산성, 품질 및 비용 목표를 달성하기 위해 필요한 모든 조치를 포함합니다.

-

D-FMEA

Design Failure Mode Effects Analysis

제품 설계 단계에서 잠재적인 결함과 그 영향을 식별하고 평가하는 것을 시스템적으로 접근합니다. 위험을 우선순위에 따라 관리하고, 가능한 결함을 예방할 수 있는 조치를 취합니다.

-

협력사 관리

Supplier Management

공급업체로부터의 제품 및 서비스가 조직의 품질 요구사항을 만족하도록 관리합니다. 공급업체 선택, 평가, 성능, 모니터링 및 개선 활동을 포함합니다.

-

수입 검사

Incoming Inspection

공급업체로부터 받은 원자재나 부품이 사양에 부합하는지 검사합니다.

부적합한 재료가 생산 공정에 투입되는 것을 방지할 수 있습니다. -

공정 검사

In-Process Inspection

생산 공정 중에 제품의 품질을 검사합니다.

공정 내에서 발생할 수 있는 문제를 조기에 발견하고 조치하여 최종 제품의 품질을 보장합니다. -

최종 검사

Final Inspection

생산 공정이 완료되어 제품이 완성된 최종 단계에서, 고객의 주문 사양 및 품질 요구사항을 충족하는지 확인합니다.

-

출하 검사

Pre-Shipment Inspection

고객에게 출하되기 전에, 제품이 주문 사양 및 품질 요구사항을 충족하는지 확인합니다.

-

SPC

Statistical Process Control

제조 공정의 변동성을 모니터링하고 제어하기 위해 통계적 기법을 사용합니다. 공정의 안정성을 확보하고, 품질을 일관되게 유지하기 위해 필수적입니다.

-

P-FMEA

Process Failure Mode and Effects Analysis

제조 공정에서 잠재적인 결함 및 그 영향을 식별하고 평가하는데 시스템적으로 접근합니다. 공정의 위험을 관리하고, 결함을 예방하기 위한 조치를 취합니다.

-

클레임 관리

Claim Management

고객으로부터의 클레임(불만사항)을 처리합니다. 클레임의 원인을 조사하고, 적절한 조치를 취하며, 유사한 문제의 재발을 방지하기 위한 개선 조치를 구현합니다.

-

PCN

Product Change Notification

제품의 변경 사항을 관련된 모든 이해관계자에게 통지합니다. 공급업체의 변경, 제품 사양의 변경, 제조 공정의 변경 등을 포함할 수 있습니다.

-

계측기 관리

Metrology and Instrumentation Management

측정 장비의 정확도와 신뢰성을 보장하기 위해,

측정 장비의 정기적인 보정,

유지보수 및 기록 관리를 실시합니다.